Standardlegierungen

Standardlegierungen

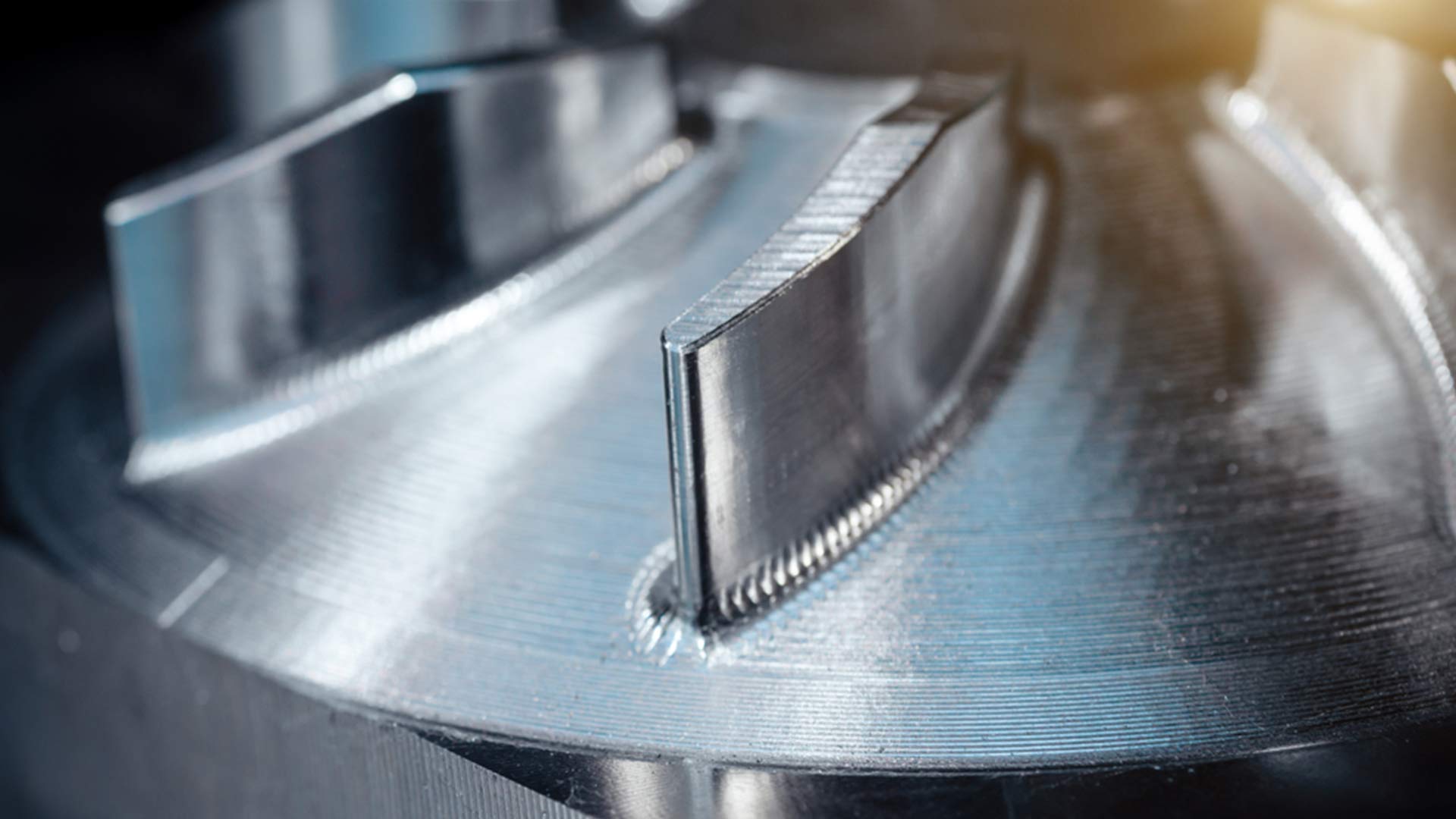

Vom Konzept bis zur Umsetzung in weniger als acht Wochen, um kritische zeitliche Anforderungen zu erfüllen

Dokumentation

Download Standard Alloys

Manufacture a 57 Inch Impeller without a Core Box with ExOne’s Rapid Casting Process

.PNG?ext=.png)