Morel Industries

Morel Industries

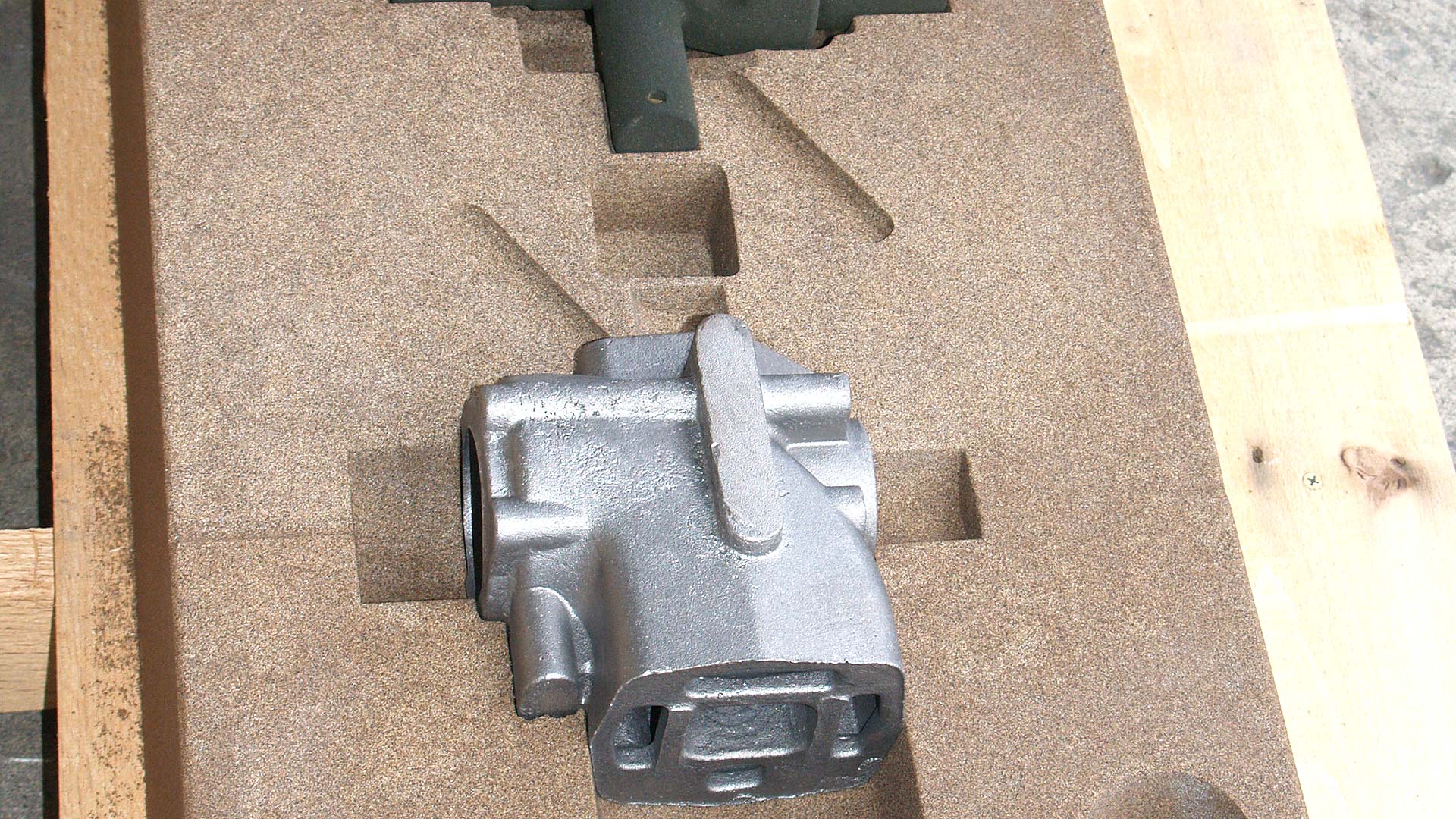

Entwicklung von Lösungen zur Beseitigung menschlicher Fehler bei der Herstellung von Kernkästen, die traditionell aus Holz- und Sandmustern gefertigt werden.

Dokumentation

Download Morel Industries

Complex Digital Core Cuts Lead Time in Half & Saves Thousands

.PNG?ext=.png)