- Home

- Binder Jetting Ressources

- Neuigkeiten

Sandumformwerkzeug

Günstigeres und schnelleres Prototyping von Umformwerkzeug dank Sand-3D-Druck.

Günstigeres und schnelleres Prototyping von Umformwerkzeug dank Sand-3D-Druck.

Ein Versuchsbericht zur Blechumformung in Zusammenarbeit mit dem FORMINGLAB in Stuttgart.

Herausforderungen der Umformwerkzeugherstellung

Umformwerkzeugbauer stehen unter hohem Zeit-, Kosten- und Innovationsdruck. Konventionelle Herstellungsverfahren wie Fräsen, Erodieren, Gießen und Schleifen stoßen bei Kleinserien in puncto Flexibilität, Komplexität und Wirtschaftlichkeit an ihre Grenzen.

Um Produkte schneller zur Serienreife zu bringen, erwarten Kunden kurze Lieferzeiten für Werkzeuge. Die konventionelle Werkzeugfertigung ist jedoch sehr zeitintensiv — insbesondere bei komplexen Geometrien oder häufigen Designänderungen. Die übliche Produktionszeit beträgt etwa drei Monate kann jedoch in Einzelfällen auch länger dauern.

Bei kleinen Stückzahlen schlagen zudem die Werkzeugkosten stark zu Buche, da sich der Aufwand für Konstruktion, Programmierung SPS, Material und Bearbeitung kaum amortisieren lässt. Konventionelle Verfahren erfordern teure Stahlrohlinge, viele Bearbeitungsschritte und manuelle Nacharbeit – und das unabhängig von der Stückzahl. Die Produktionskosten für ein Umformwerkzeug, wie es hier anstatt dessen aus Sand gedruckt wurde, betragen etwa 10.000 € pro Stück.

Um diese Lücken zu schließen, gewinnen additive oder hybride Fertigungsmethoden (z. B. der 3D-Druck von Werkzeugkomponenten, Gussformen und Kernen oder Kühlkanälen aus Sand) zunehmend an Bedeutung.

Der Versuch zur besseren Lösung

Das FORMINGLAB, eine Ausgründung des Instituts für Umformtechnik der Universität Stuttgart hat in Kooperation mit ExOne eine kostengünstigere und schnellere Lösung für die Fertigung von Umformwerkzeugen für die Blechumformung getestet.

Die Blechumformung ist ein Prozess, bei dem flache Metallbleche durch mechanische Krafteinwirkung wie Druck, Zug oder Biegen in eine gewünschte Form gebracht werden. Gängige Verfahren sind Tiefziehen, Streckziehen, Stanzen, Abkanten und Walzen, wobei diese Techniken je nach Anforderung für die Massenproduktion ebenso wie für die Kleinserienfertigung und Prototypenentwicklung eingesetzt werden können. Das Material wird dabei plastisch verformt, ohne dass Volumen verloren geht, sodass stabile Bauteile wie Karosserieteile, Gehäuse oder Profile entstehen.

Die Fertigung der zwei Umformwerkzeuge wurde unter Verwendung des S-Max Sand-3D-Druckers von ExOne durchgeführt. Die Sandformen wurden aus Quarzsand und Furan-Bindemittel gedruckt und anschließend mit dem 2K Epoxy-Harz imprägniert.

Im Anschluss an die Fertigung wurde eine Prüfung der Sandumformwerkzeuge an drei verschiedenen Werkstoffen durchgeführt, um deren Leistungsfähigkeit sicherzustellen. Hierbei handelt es sich um die folgenden Materialien:

- Aluminiumblech EN AW 3003-O

- Stahl DC03

- Stahl DP600

Aluminium EN AW 3003-O | Stahl DC03 | Stahl DP600 | |||

| Werkstoffnummer | 3.0517 | 1.0347 | 1.0936 | ||

| Werkstofftyp | [ - ] | Al-Mn-Legierung | Kaltgewalzter Stahl |

| |

| Blechdicke | [mm] | 2,40 | 2,00 | 2,00 | |

| Streckgrenze Rp0,2 | [MPa] | 35 | 240 | 330-470 | |

| Zugfestigkeit Rm | [MPa] | 95-135 | 270-370 | 580-670 | |

| Bruchdehnung A80 | [%] | 20 | 34 | 18-25 | |

| Dichte | [g/cm³] | 2,73 | 7,85 | 7,85 |

Tabelle 1. Die Eigenschaften der umgeformten Werkstoffe.

Erfolgreiche Umformung

Obwohl das Ergebnis zu Beginn des Prozesses noch nicht eindeutig absehbar war und im Vorfeld vereinzelt Skepsis geäußert wurde, zeigte sich am Ende ein überraschend positives Bild: Die erzielte Lösung überzeugte die Beteiligten durch ihre hohe Wirksamkeit und funktionierte deutlich besser als ursprünglich erwartet. Die Umformung von insgesamt 13 Bauteilen mit drei verschiedenen Werkstoffen auf einem 3D-gedruckten Sandumformwerkzeug mit dem Infiltrations-Epoxyharz-Nachprozess wurde also erfolgreich nachgewiesen.

Die Tatsache, dass ein höherfestes Stahlblech wie das DP600, welches in der Automobilindustrie bei Crash-Kontraktionen zum Einsatz kommt, umgeformt werden konnte, verdeutlicht das vorhandene Potenzial.

Im Rahmen des Tests wurden verschiedene Optimierungsansätze identifiziert, darunter Designanpassungen, die speziell für diesen Prozess entwickelt wurden, die Auslegung des Werkzeugs und die Modifikation des 2-Komponenten-Epoxid-Systems.

Unsere Kernkompetenz liegt hier im Bereich des 3D-Drucks, nicht im Werkzeugbau. Dennoch halten wir es für wichtig, dieser neuen Methode zumindest die Chance zu geben, auch in anderen Anwendungsfällen zum Einsatz zu kommen.

Im Folgenden erhalten Sie weitere Informationen über den Druckprozess der Sandumformwerkzeuge.

Sand-3D-Druck mit Binder-Jetting-Technologie

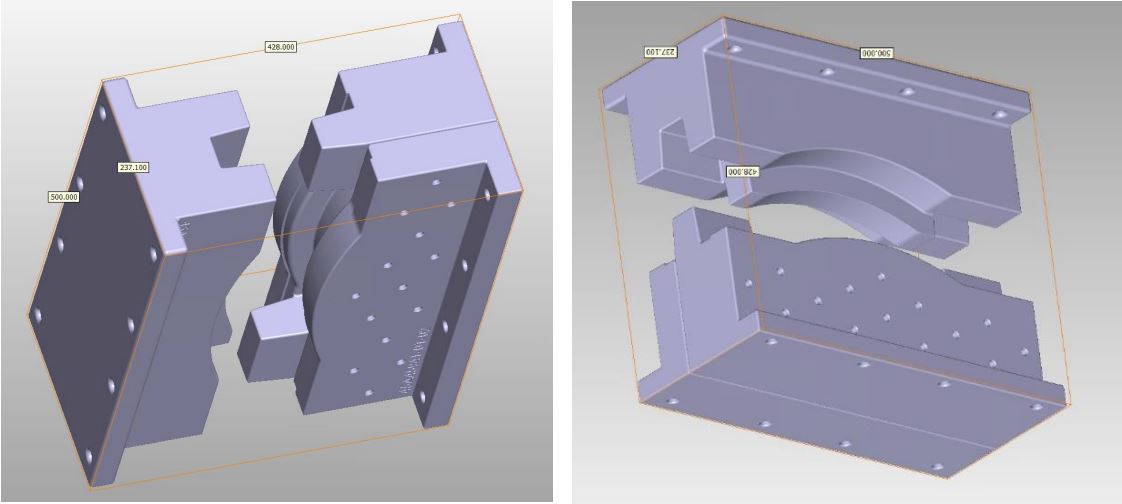

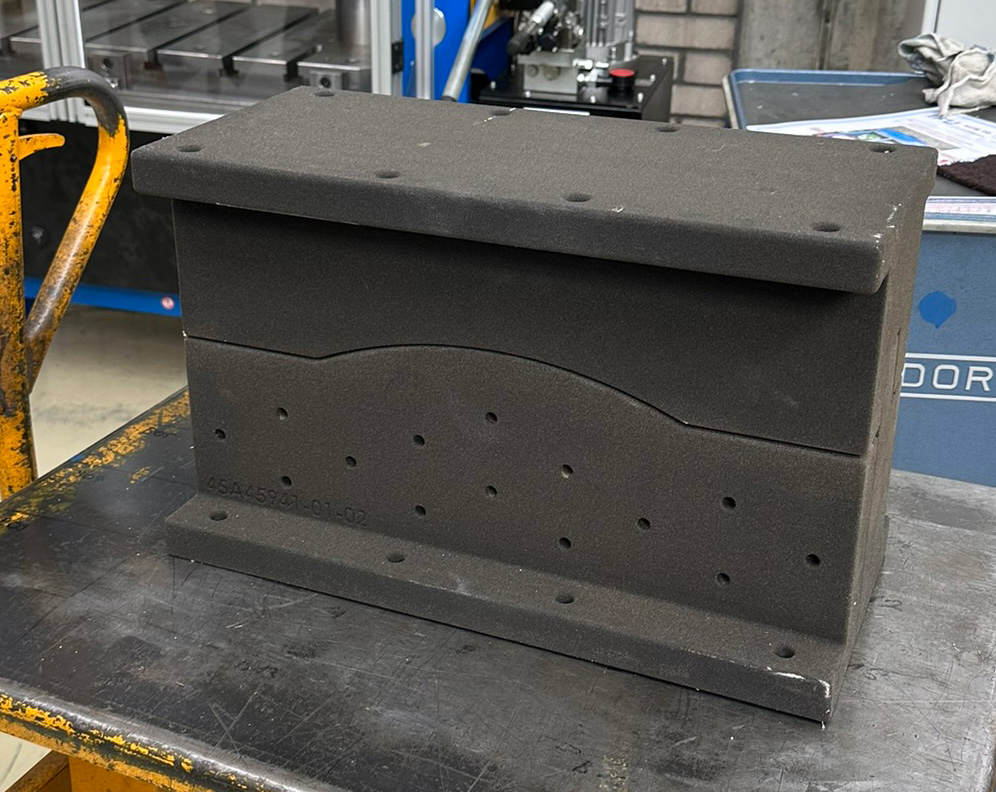

Die Umformwerkzeuge, die aus Natursand und Furan-Bindemittel bestehen, wurden bei der ExOne GmbH in Gersthofen mit dem Binder-Jetting-Verfahren gedruckt. Im Vorfeld des Druckprozesses wurde ein digitales CAD-Design der Sandformen, die aus zwei Teilen bestehen, erstellt (siehe Bilder). Die gesamte Druckzeit betrug 6 Stunden bei Verwendung von Standard-Parametern.

Digitales Design der Umformwerkzeuge

Digitales Design der Umformwerkzeuge

Binder-Jetting ist eine von sieben von ASTM International anerkannten Kategorien additiver Fertigungsverfahren bzw. -technologien. Diese Technologie ist für ihre Materialflexibilität und hohe Produktivität bekannt. Beim Sand-Binder-Jetting trägt ein industrieller Druckkopf selektiv ein flüssiges Bindemittel auf eine dünne Sandschicht auf, um hochwertige und einzigartige Teile und Werkzeuge herzustellen. Dieser Prozess ähnelt dem Drucken auf Papierbögen und wird Schicht für Schicht anhand einer Karte aus einer digitalen Konstruktionsdatei wiederholt, bis das Objekt fertiggestellt ist.

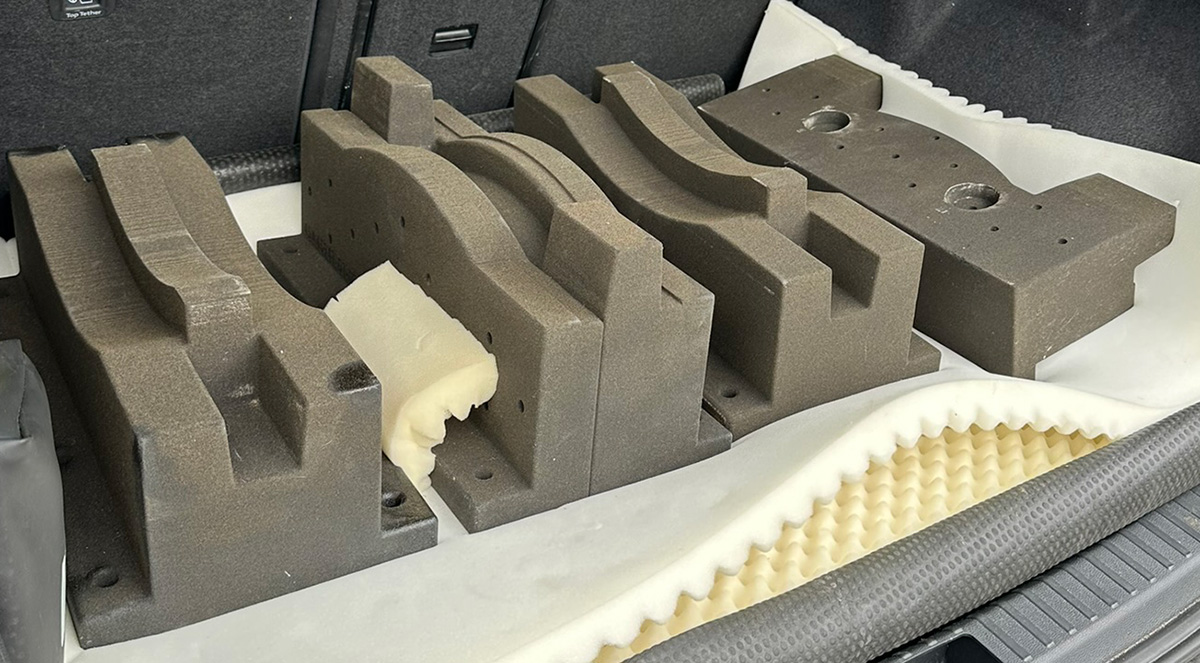

Im Anschluss an den Druckvorgang wurden die Sandformen aus dem Bauraum entpackt und endberarbeitet. Zum Schluss wurden die Teile manuell mit dem 2K Epoxy-Harz imprägniert.

Bilder: Fertig gedruckte Sandumformwerkzeuge für das Umformen von Blechbauteilen.

Mögliche Optimierungsmaßnahmen

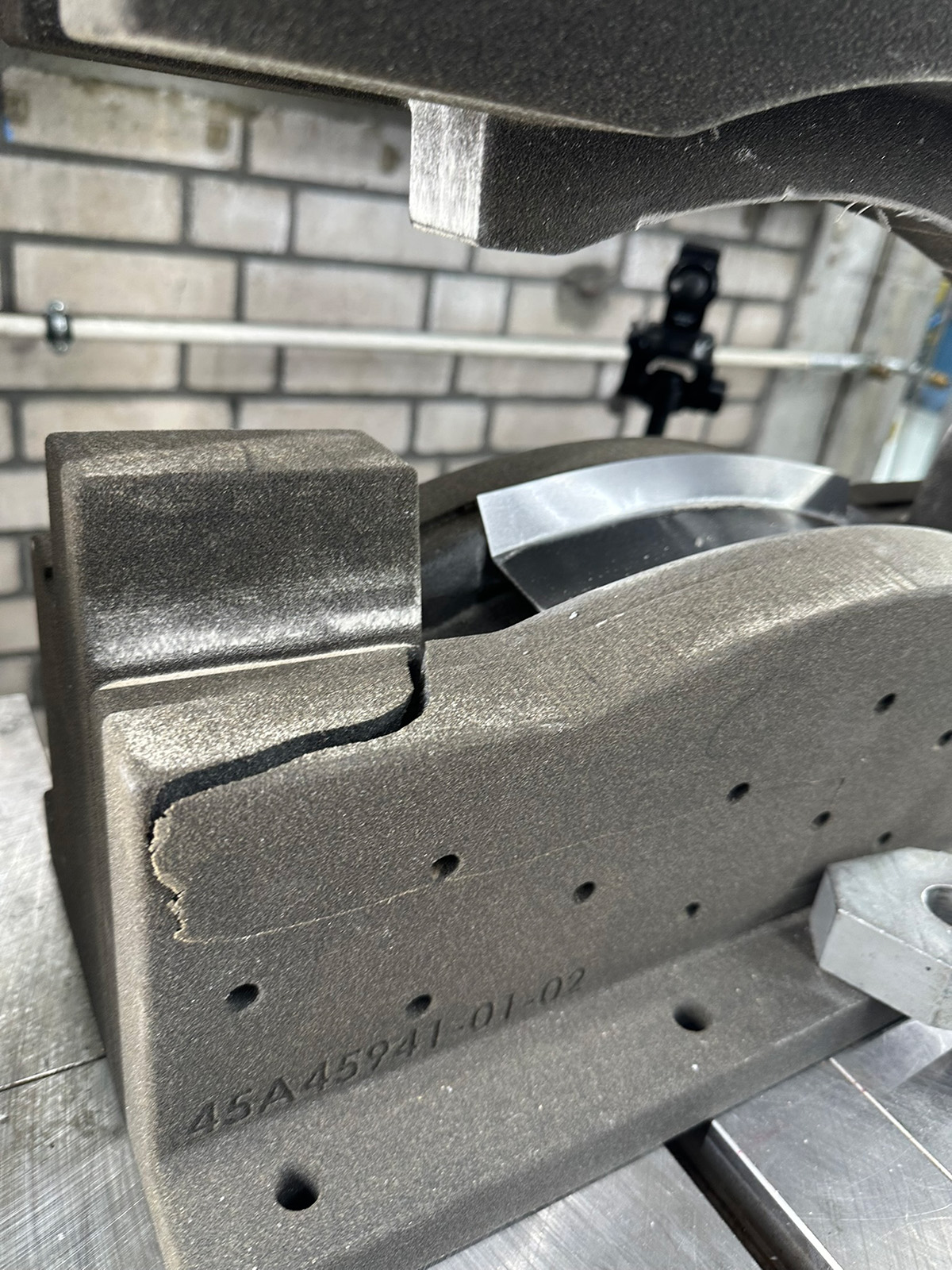

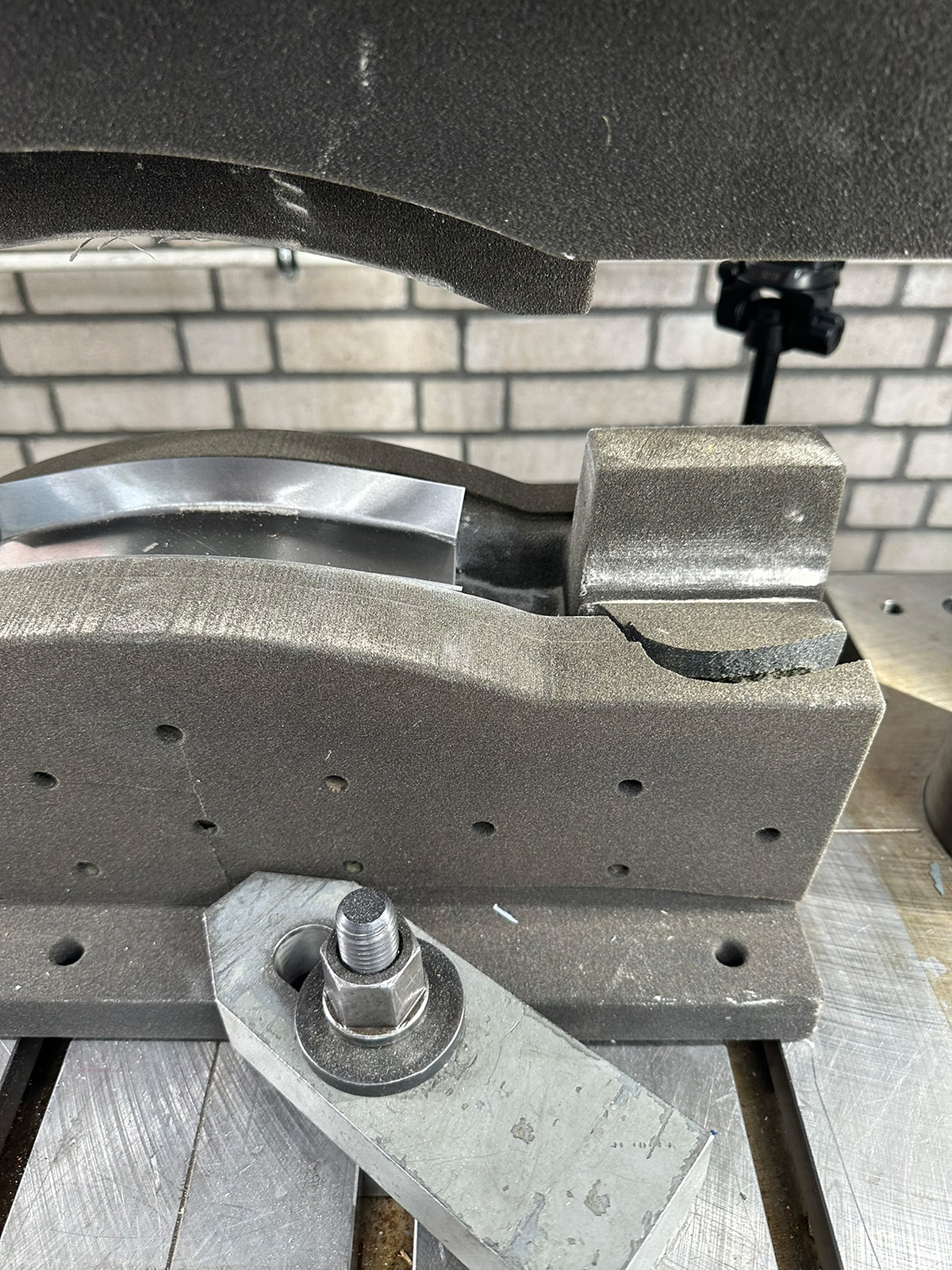

Wie bei jedem Experiment lassen sich trotz erzielter Erfolge stets Optimierungspotenziale identifizieren. Es wurde festgestellt, dass die unteren Werkzeuge nach der Prüfung mit dem Stahl DP600 Brüche aufwiesen (siehe Bilder unten). Die oberen Werkzeuge sind von dem Schaden nicht betroffen.

Exemplarisch dargestellter Werkzeugschaden bei der Umformung von Stahl DP600.

Exemplarisch dargestellter Werkzeugschaden bei der Umformung von Stahl DP600.

Exemplarisch dargestellter Werkzeugschaden bei der Umformung von Stahl DP600.

Exemplarisch dargestellter Werkzeugschaden bei der Umformung von Stahl DP600.

Um den Schaden in Zukunft zu vermeiden, wurden einige mögliche Optimierungsmaßnahmen erörtert:

- Optimierung der Harz-Nachimprägnation

- Anpassung des Designs, insbesondere in den belasteten Bereichen.

- Erstellung eines Entwurfs mit Simulation

- Armierung des Werkzeugs

- Anpassung der Harztype

- Anpassung des Sandtyps, um mehr Anknüpfungspunkte zu schaffen.

- Kantenrundungen

Abschließend ist es von entscheidender Bedeutung, die Standzeit des Werkzeugs nach den einfachen Optimierungsmaßnahmen für den eigentlichen Auftrag – die Umformung von Aluminiumblech – zu dokumentieren. Im Rahmen des Tests soll auch ermittelt werden, wie viele Umformzyklen ein sandgedrucktes und imprägniertes Werkzeug aushält.

Fazit & Vorteile für Umformwerkzeugbauer

Zusammenfassend lassen sich für Hersteller von Umformwerkzeugen signifikante Vorteile des Sand-3D-Drucks feststellen.

Die gesamte Fertigungszeit der gedruckten Werkzeuge, die unter einer Woche liegt, ist deutlich kürzer als die der herkömmlich hergestellten Werkzeuge. Die Realisierung ist jedoch auch in gewissem Maße vom Nachfolgeprozess sowie vom möglichen Tempern des 2K-Epoxidharzes abhängig. Darüber hinaus ist eine weitere Steigerung der Standfestigkeit anzustreben.

Die Kosten für die gedruckten Bauteile und die Harz-Infiltration werden auf unter 1.500 Euro geschätzt, exklusive der Arbeitszeiten. Im Vergleich zum herkömmlichen Werkzeug, welches einen Anschaffungspreis von 10.000 € pro Stück aufweist, ist das gedruckte Werkzeug deutlich günstiger.

Der Einsatz von Sand-3D-Druck ermöglicht die schnelle und kostengünstige Produktion von Prototypen oder Kleinstserien mit überschaubarer und machbarer Geometrie, und das ohne den Einsatz traditioneller Werkzeuge. Dadurch ergeben sich ggf. neue Anwendungsfälle, die bisher abgelehnt wurden, weil entweder ein kostenintensives Werkzeug zum Einsatz kam oder die Variantenvielfalt aufgrund der Werkzeugkosten nicht abgebildet werden konnte.

Ein weiterer Vorteil besteht in der maximalen Freiheit und Flexibilität, das digitale Design anzupassen und das Werkzeug erneut zu drucken.

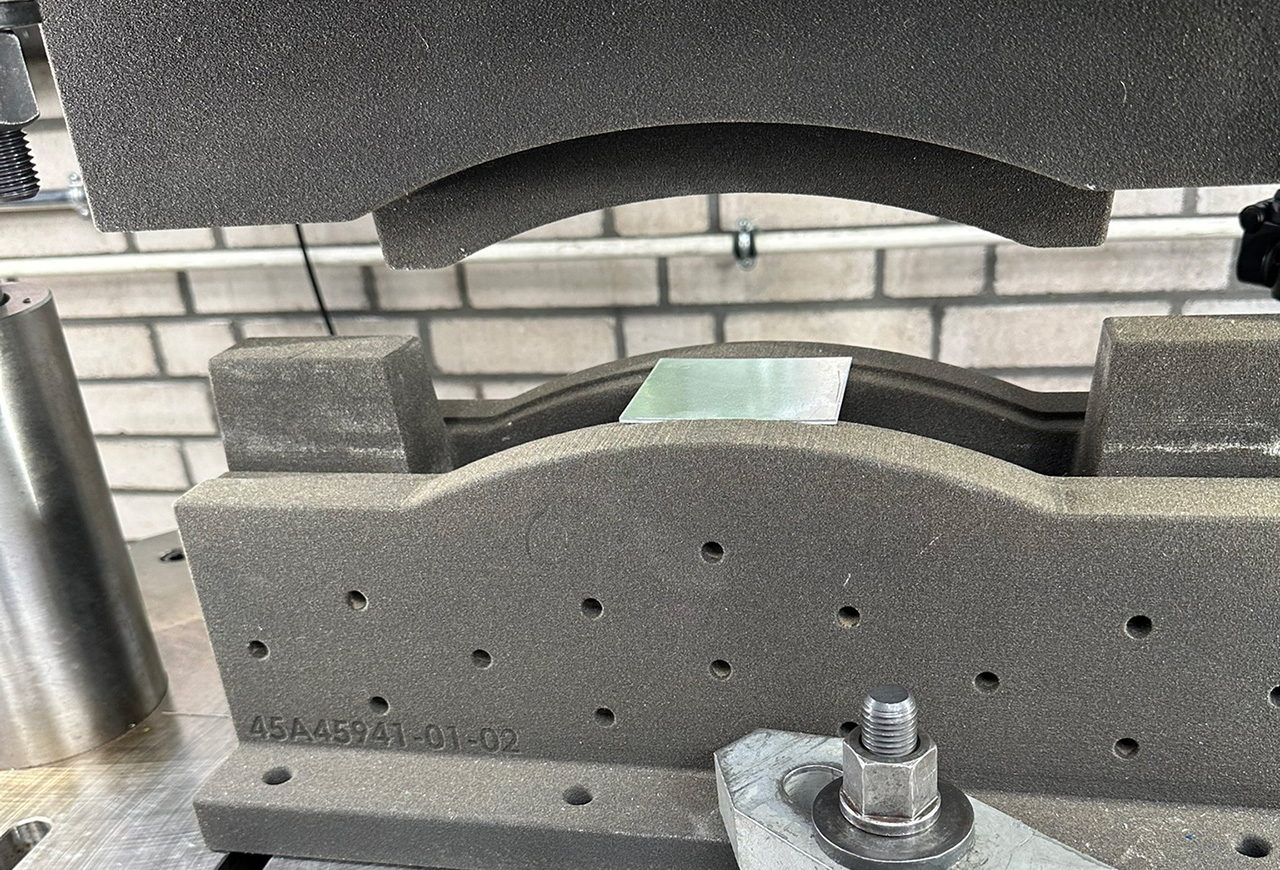

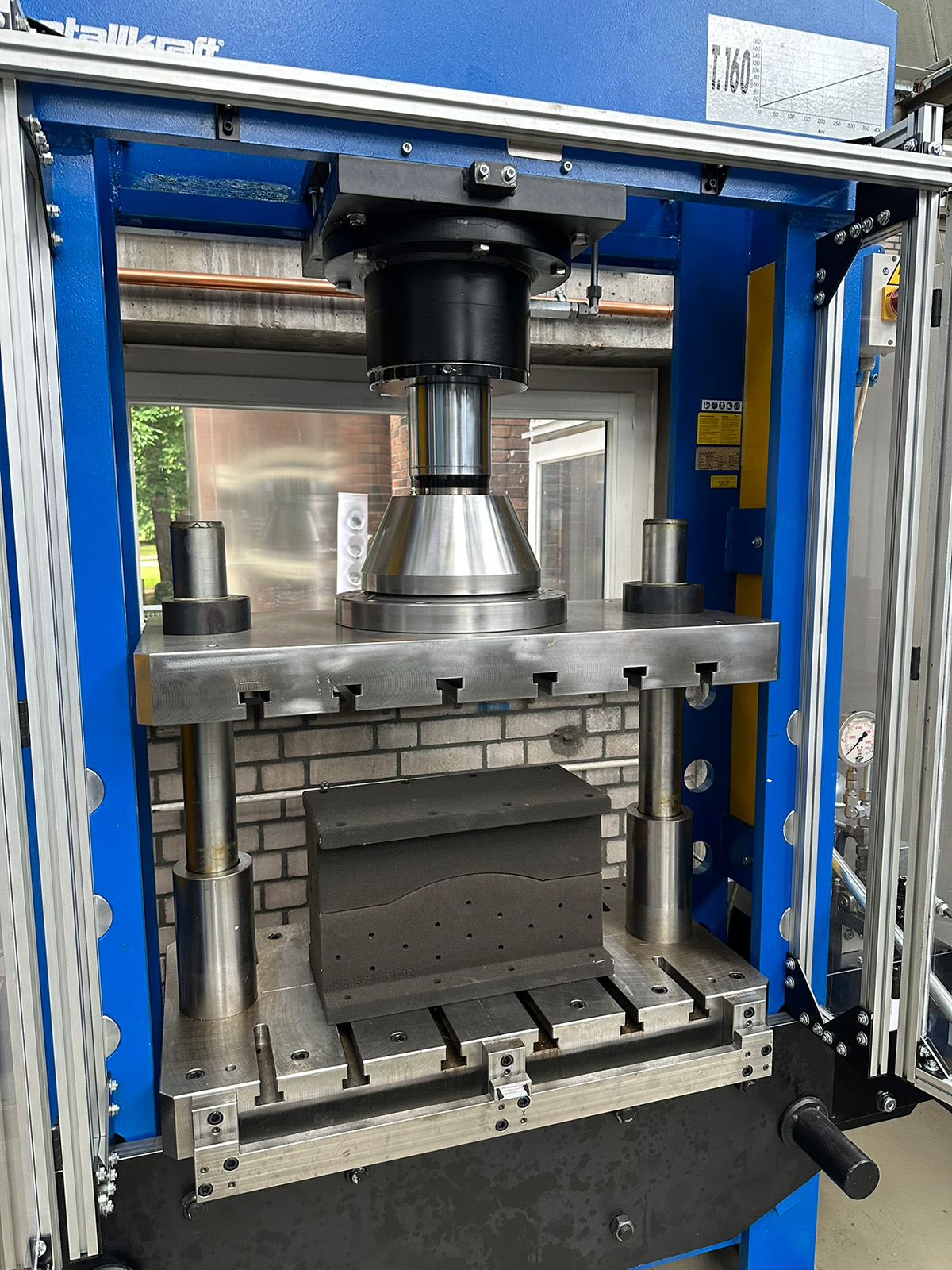

Tryout-Presse mit gerüstetem sandgedruckten Umformwerkzeug

Tryout-Presse mit gerüstetem sandgedruckten Umformwerkzeug

Weitere Information

Erfahren Sie mehr über den Versuch und die sandgedruckten Werkzeuge bei unseren Ansprechpartnern:

- Oliver Hanitzsch – Business Development, ExOne GmbH, E-Mail schreiben.

- ExOne Application Center (EAC), E-Mail schreiben.

- FORMINGLAB, TTi GmbH, TGZ Umformtechnik

- Dr. -Ing. Sergei Senn, Technischer Leiter, +49 711 685 82302, E-Mail schreiben.

.PNG?ext=.png)