- Home

- Binder Jetting Ressources

- Neuigkeiten

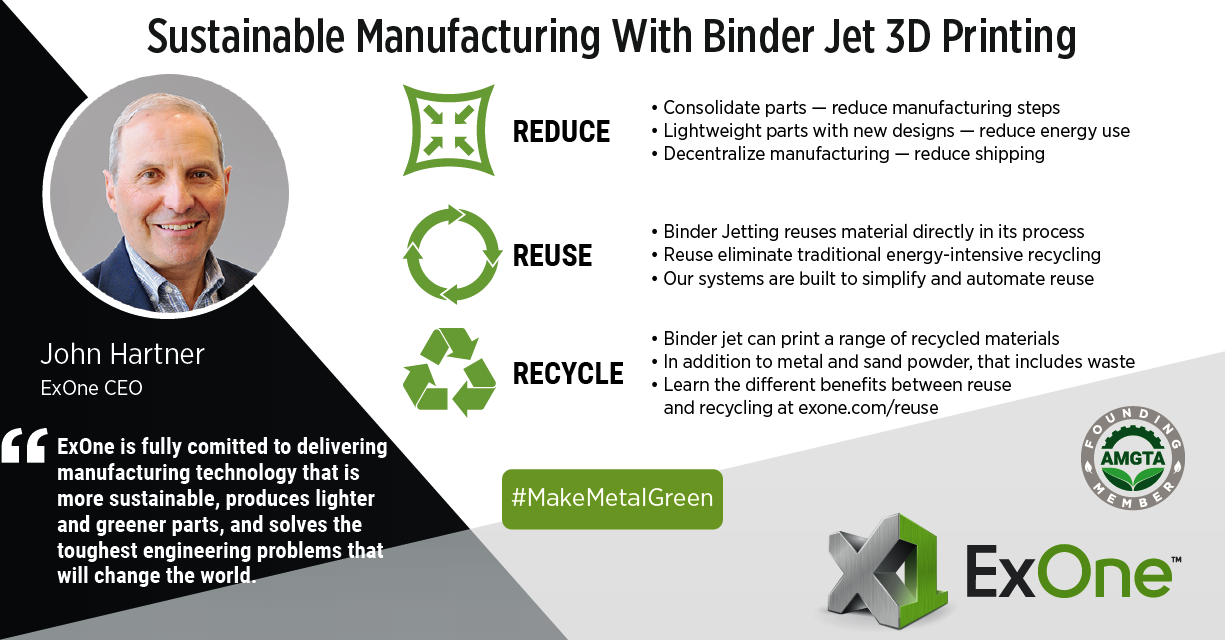

Reduce, Reuse, Recycle: Nachhaltigkeit im 3D-Druck

Reduce, Reuse, Recycle: Nachhaltigkeit im 3D-Druck

Reduce, Reuse, Recycle: Nachhaltigkeit im 3D-Druck

Welche Vorteile die additive Fertigung in puncto Nachhaltigkeit bietet

ExOne Technical Fellow

Reduce, Reuse, Recycle – das 3R-Prinzip wurde von den englischen Begriffen für reduzieren, wiederverwenden und recyceln abgeleitet und kam erstmals in den 1970er-Jahren auf. Die Wörter sind uns allen ein Begriff, doch alle drei zeichnen sich durch unterschiedliche Vorteile aus, sowohl im Allgemeinen als auch speziell in Bereichen wie 3D-Druck oder additive Fertigung.

Anlässlich des Earth Day möchten wir einen Blick darauf werfen, welche Vorteile die additive Fertigung in diesem Zusammenhang bietet. Zudem gehen wir auf die wichtigen Veränderungen ein, die von Normungsbehörden und anderen Organisationen wie der Additive Manufacturer Green Trade Association (AMGTA) angestoßen werden, um diese Vorteile zu verdeutlichen und messbar zu machen.

Reduzieren dank additiver Fertigung und Binder Jetting

Wenn wir von Anfang an weniger Ressourcen verwenden, gibt es auch weniger, was recycelt und wiederverwendet werden muss. Im Privathaushalt bedeutet das z. B. das Licht auszumachen, wenn man den Raum verlässt, die Duschzeit zu verringern oder die Heizung etwas herunterzudrehen.

In der Fertigung könnte man beispielsweise weniger Material für eine bestimmte Geometrie verwenden, den Energieverbrauch für die Herstellung eines Teils senken oder den Arbeitsaufwand für den gesamten Fertigungsprozess reduzieren. Dazu zählt auch, die Wege vom Lieferanten zum Hersteller bzw. vom Hersteller zum Kunden zu verkürzen. Das kann durch lokalisierte oder dezentralisierte Fertigungsstrategien erreicht werden.

Dank moderner Engineeringwerkzeuge und computergestützter Fertigung können Zeitaufwände und Kosten bei der Produktentwicklung im Vergleich zur physischen Prototypenentwicklung reduziert werden. Es stehen vermehrt digitale Zwillinge, Analysen und Simulationen zur Verfügung. Dadurch verschiebt sich der Verbrauch zunehmend von realen auf virtuelle Ressourcen.

Bei der additiven Fertigung besteht eine der effektivsten Methoden zur Reduzierung darin, mehrere Prozesse zusammenzuführen. Dazu zählt unter anderem die Reduzierung der Fertigungs- bzw. Montageschritte oder eine drastische Senkung des Gewichts eines Teils. Letzteres lässt sich beispielsweise erreichen, indem die Topologie des Teils so optimiert wird, dass eine neue Geometrie entsteht, die bei weniger Gewicht dieselben oder sogar bessere funktionale Vorteile bietet. Bei Teilen, die für die Produktion mit Binder Jetting überarbeitet wurden, lassen sich in der Regel Gewichtseinsparungen von 30 bis 50 % realisieren. Außerdem lässt sich mit Binder Jetting auch das Design herkömmlicher Edelstahlteile optimieren und mit einem anderen Material wie Aluminium nachdrucken, um die Vorteile weiter zu verstärken. Dies ist einer der Gründe, warum die Qualifikation von ExOne für die Verwendung der Aluminiumlegierung 6061 für die Ford Motor Company ein so wichtiger Schritt in die Zukunft darstellt.

Fast alle Arten der additiven Fertigung ermöglichen eine höhere Nachhaltigkeit durch Reduzierung der eingesetzten Ressourcen. Einige bestimmte Prozesse der additiven Fertigung bieten jedoch noch weitere Vorteile. So lassen sich mit Binder Jetting zum Beispiel Teile in großen Stückzahlen herstellen, wodurch die Vorteile noch weiter steigen:

Wiederverwenden oder recyceln?

Bei den Konzepten Wiederverwendung und Recycling ist die Unterscheidung nicht ganz so einfach, doch in Bezug auf Nachhaltigkeit bieten die beiden Konzepte sehr verschiedene Vorteile. Sogar die verwendeten Symbole für die beiden Konzepte sehen sehr ähnlich aus. Das Symbol für Wiederverwendung zeigt einen einfachen Kreis aus Pfeilen, während beim Symbol für Recycle die Pfeile in einem Dreieck angeordnet sind, um den etwas höheren Aufwand zu versinnbildlichen.

Im Endeffekt ist Recycling eine Art Trostpflaster-Ansatz: Wenn wir unseren Ressourcenverbrauch schon nicht verringern können, können wir ja wenigsten recyceln.

Allerdings ist das Recycling selbst sehr ressourcenintensiv und verbraucht viel Energie und Zeit. Die Stoffe müssen schließlich sortiert, gereinigt, transportiert, raffiniert und wiederverwertet werden. Mit einer Reduzierung oder Wiederverwendung dieser Ressourcen ließe sich der Recycling-Aufwand von vornherein senken.

Ein gutes Beispiel ist der Verschnitt, der täglich in einem CNC-Fertigungsbetrieb anfällt. Es wäre schön, wenn all diese Späne einfach wieder in den Refiner gelangen und wieder zu neuem Stahl oder Aluminium verarbeitet werden würden. Leider ist es nicht so einfach. Die Späne sind mit Kühlschmierstoffen und Fremdölen verunreinigt und müssen zunächst aufwändig gereinigt und getrocknet werden. Späne aus unterschiedlichen Metallen müssen zudem sortiert und getrennt voneinander gelagert werden. Auch wenn man derartigen Schwierigkeiten mit einer guten Ordnung und Sauberkeit in der Anlage entgegenwirken kann, sind mit dieser Vorgehensweise kontinuierliche Investitionen verbunden. Deshalb landen mehr Späne auf Deponien, als man vielleicht erwarten würde. Mehr zu diesem komplizierten Thema erfahren Sie hier: Scrap Metal Determination and Disposal – NES (nesglobal.net)

Der hohe Wirkungsgrad der Wiederverwendung

Was wäre jedoch, wenn wir mehr Ressourcen wiederverwenden könnten, ohne diese vorher recyceln zu müssen? Wenn wir Materialien im Fertigungsprozess wieder und wieder einsetzen, bevor diese in der Recyclinganlage landen?

Eine Studie des Verbands The Minerals, Metals & Materials Society mit dem Titel „Metal Powder Recyclability in Binder Jet Additive Manufacturing“ (Recyclingfähigkeit von Metallpulver in der additiven Fertigung mit Binder Jetting) kam im Jahr 2020 zu dem Schluss, dass das Pulver beim Binder-Jetting-Druckverfahren bis zu 16 Mal recycelt werden kann. Damit lässt sich im Materialverbrauch eine Effizienz von 96 % erzielen. Wenn man sich etwas näher mit der Studie befasst, wird jedoch schnell klar, dass es hier nicht um Recycling, sondern um die Wiederverwendung geht.

Auch in der SAE-Arbeitsgruppe, die Normen für die additive Fertigung mit Metall festlegt, kam dieser Punkt vor kurzem auf. So hat das verantwortliche Komitee für die Norm AMS 7031 – Process Requirements for Recovery and Recycling of Metal Powder Feedstock for Use in Additive Manufacturing of Aerospace Parts (Prozessanforderungen für die Wiedergewinnung und das Recycling von Metallrohpulver für den Gebrauch in der additiven Fertigung von Teilen für die Luftfahrtindustrie) beschlossen, den Titel zu ändern und „Recycling“ durch „Reuse“ zu ersetzen.

Selbstverständlich fallen in manchen Prozessen Reste an, die nicht wiederverwendet werden können. Auch im Binder Jetting kommt es vor, dass sich einige Partikel unbeabsichtigt verbinden und ausgesiebt werden. Bei der pulverbasierten additiven Fertigung ist das jedoch der Ausnahmefall. Wie in der oben erwähnten Studie nachgewiesen wurde, können fast alle Pulver in fast jedem Prozess mehrmals verwendet werden, bevor sie recycelt werden müssen.

Diese Erkenntnis sorgte auch in der SAE-Arbeitsgruppe für Diskussionsstoff. Das Komitee kam zu dem Schluss, dass Normen in diesem Zusammenhang künftig anders formuliert werden müssen. Die Pulver werden schließlich nicht recycelt, sondern wiederverwendet – und dieser Begriff soll künftig verwendet werden. Ein kleines Wort, das einen großen Unterschied macht – und ein weiterer überzeugender Grund für den Umstieg auf die additive Fertigung, die in Sachen Nachhaltigkeit mehr Vorteile bietet, als es auf den ersten Blick scheint. Ganz besonders, wenn man mit der Entpulverung und Wiederverwertung des Pulvers das Konzept des „echten Recyclings“ verbindet.

Die Wiederverwendung von Pulver geschieht vor Ort und ist ein fester Bestandteil der Technologie. Bei ExOne entwickeln wir Systeme, die eine konstante Luftfeuchtigkeit garantieren, neues und wiedergewonnenes Pulver mischen und sicherstellen, dass der Drucker stets mit einer konstanten Pulvermenge versorgt wird. Es wurde festgestellt, dass die Mischung der Pulver zu einer konsistenteren Qualität im Endprodukt führt.

Was in der Branche der additiven Fertigung jedoch insgesamt benötigt wird, ist eine umfassende Wertströmungskarte. Und genau damit befasst sich momentan die AMGTA. Wir sind stolz, dass ExOne zu den Gründungsmitgliedern der Vereinigung gehört. Hier erfahren Sie mehr über die Arbeit der AMGTA: Resources – AMGTA. Hier finden Sie auch die bislang umfassendste Studie: State of Knowledge on the Environmental Impacts of Metal Additive Manufacturing (Aktueller Wissensstand zu den Umweltauswirkungen der additiven Fertigung mit Metall). In der Studie wird darauf eingegangen, wie wenig Forschung es bisher auf diesem Gebiet gibt und wie schwierig es ist, die vorhandenen Daten zu vergleichen. Weitere Informationen zur Entwicklung einer Wertströmungskarte durch die US-amerikanische Umweltschutzbehörde EPA finden Sie hier: E3 Value Stream Mapping How-to Guide | E3: Economy – Energy – Environment | US EPA

Zusammenfassend lässt sich also festhalten, dass die Binder-Jetting-Technologie ein immenses Potenzial in Sachen Nachhaltigkeit bietet. Dank dieser Technologie lässt sich der Ressourcenverbrauch senken, es werden nachhaltigere Produkte hergestellt und die vorhandenen Rohstoffe können öfter wiederverwendet werden. Auf diese Weise lässt sich das ressourcenintensive Recycling so gut wie möglich vermeiden.