什么是粘结剂喷射?

什么是粘结剂喷射?

用于金属、陶瓷等材料的最快的3D打印形式

将工业粉末转化为零件和模具

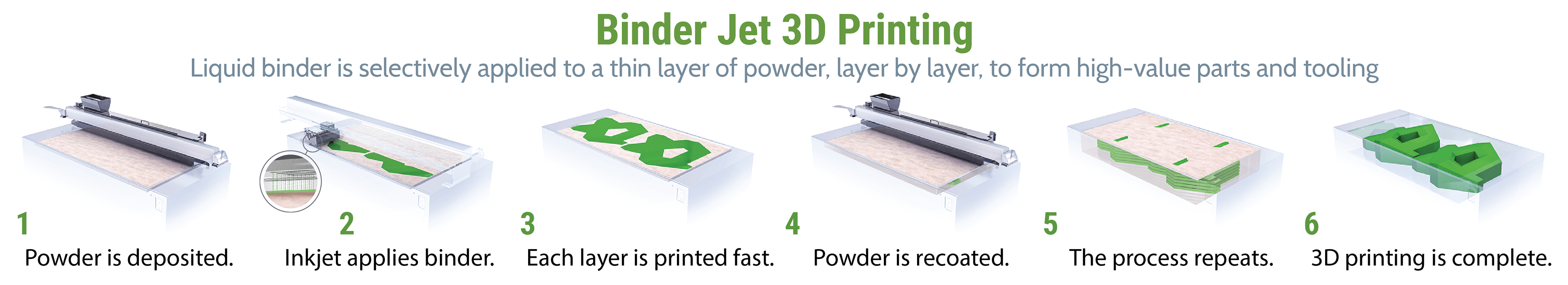

粘结剂喷射是一种增材制造工艺,在该工艺中,工业打印喷头有选择地将液体粘结剂沉积到粉末颗粒(金属、砂石、陶瓷或复合材料)的薄层上,以构建高价值和独特的零件和模具。该工艺使用数字设计文件中的地图逐层重复,直到完成对象构建。

该工艺最初于20世纪90年代初由麻省理工学院开发,ExOne于1996年获得了应用这种粉末机床喷射3D打印方法的独家许可。两年后,ExOne推出了市场上第一台用于金属的商用粘结剂喷射3D打印机RTS-300。2002年,ExOne推出了第一台砂石3D打印机S15,用于打印金属铸造工业零件的砂型和型芯。

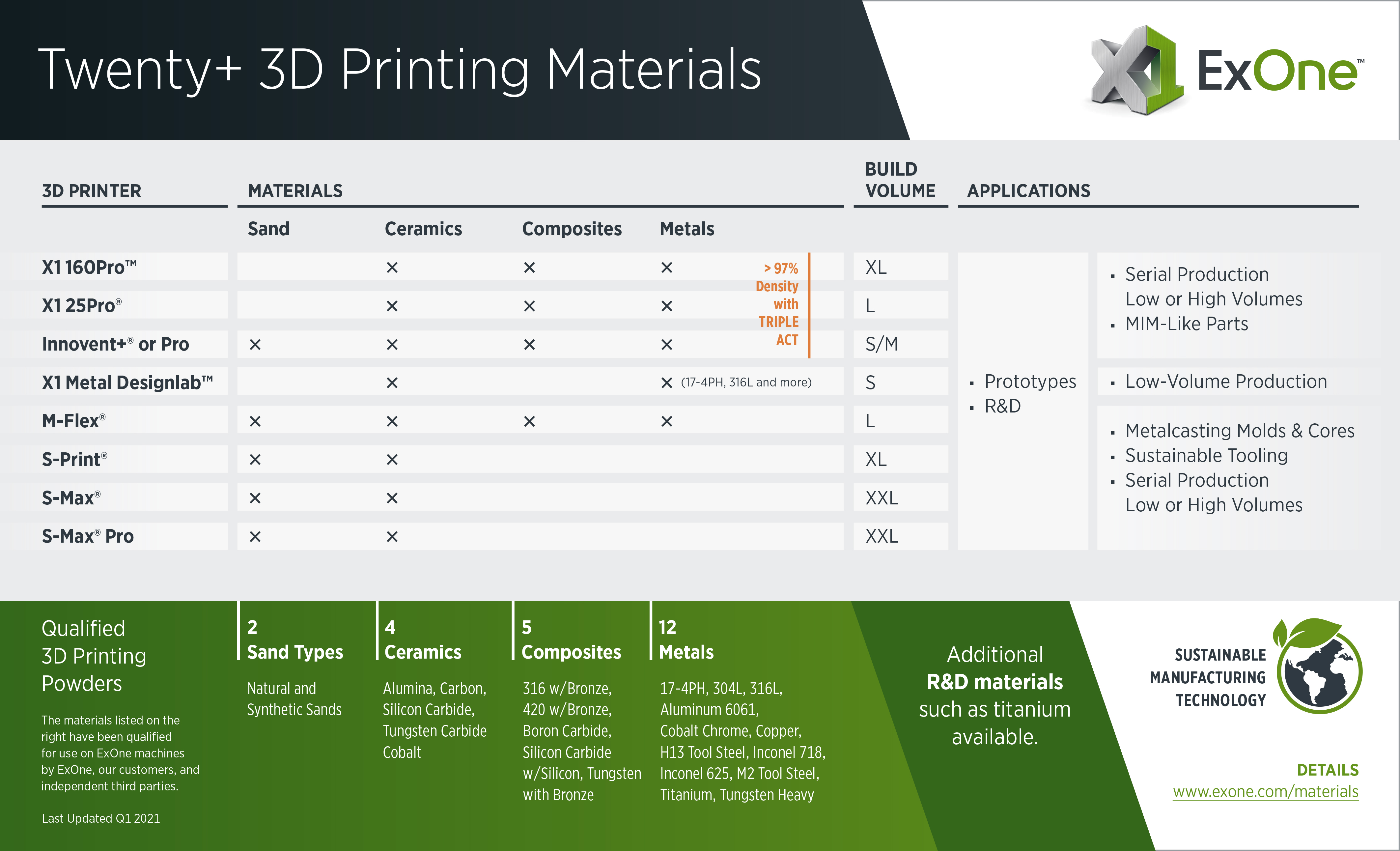

目前,ExOne粘结剂喷射系统可以3D打印20多种类型的砂石、金属、陶瓷和复合材料。根据应用的不同,一些材料(例如砂石)几乎不需要额外的后期处理。其他材料(例如金属)在打印后固化和烧结,以达到大于97%的密度,符合金属注射成型(MIM)并且优于熔模铸造。有时,还会在零件中渗入另一种材料以创建所需的基体或复合材料。

点击放大通过金属3D打印,ExOne通过其获得专利的三重ACT高级压实技术提供了行业领先的零件密度,还确保了整个构建区域的高度一致性和可重复性。

点击放大通过金属3D打印,ExOne通过其获得专利的三重ACT高级压实技术提供了行业领先的零件密度,还确保了整个构建区域的高度一致性和可重复性。

事实上,我们整个构建区域的零件密度变化现在为0.3%,并且我们可以在第一次印刷时实现1-2.5%的烧结后尺寸公差。由于粘结剂喷射目前是一个迭代优化过程,我们通常通过两到三个构建实现小于1%的尺寸公差。但是,我们正在与Altair和Ansys等软件公司合作开发软件模型,以减少实现最高结果所需的迭代次数,并提取粘结剂喷射可以提供的全部价值。

例如,ExOne和Altair与一家全球汽车制造商合作,对装有巡航控制传感器的现有结构卡车零件进行轻量化。下方金属粘结剂喷射指南的封面上显示的新零件比原始零件轻45%以上,需要的制造工艺更少,并减少了将零件固定到车辆所需的焊接量。

粘结剂喷射与其他增材技术有何不同?

如今有各种各样的3D打印方法,并且人们经常混淆各种方法的优缺点。在增材制造方法中,粘结剂喷射因其大批量输出而闻名。

在增材制造技术中,它在简单的方法和速度方面也与传统的纸张打印最相似。当粘结剂在粉末层上移动时,其作用就像墨水在纸张上打印一样形成最终产品。

相比之下,许多其他形式的3D打印通过单点(通常是激光或喷嘴)构建零件,将材料挤压、熔化或焊接在一起。对于许多这些金属打印过程,可能需要构建板和支撑物以确保整个构建过程中的零件稳定性。这样的过程需要更多的材料和时间来逐层绘制单个点的每个部分。为了解决用头部单点绘制零件的速度缓慢的问题,可能会增加额外的激光器,从而增加此类系统的成本。并且,在这些较长的金属构建过程中发生的加热和冷却过程会在零件中产生残余应力,必须在二次后期处理操作中消除这些残余应力。

粘结剂喷射的独特之处在于它在金属零件的构建过程中不使用热量,并且使用宽幅打印喷头快速打印许多零件的整层。零件由作业箱中的松散粉末支撑,在大多数情况下无需构建板或支撑物。因此,粘结剂喷射能够以快速且低成本的方式打印大量或大型零件。最后,在形状形成后,用金属粉末打印的零件一次烧结,从而产生具有优异晶粒各向同性的高质量微观结构。

由于其卓越的生产速度和材料灵活性,粘结剂喷射在3D打印方法中独树一帜,作为一种可以改变传统大批量制造方式并将3D打印的设计、成本和可持续性优势带给大众的技术。

要了解客户如何使用ExOne的粘结剂喷射3D打印机来改变他们的业务,请参阅我们的案例研究。

.PNG?ext=.png)